Análisis de productos

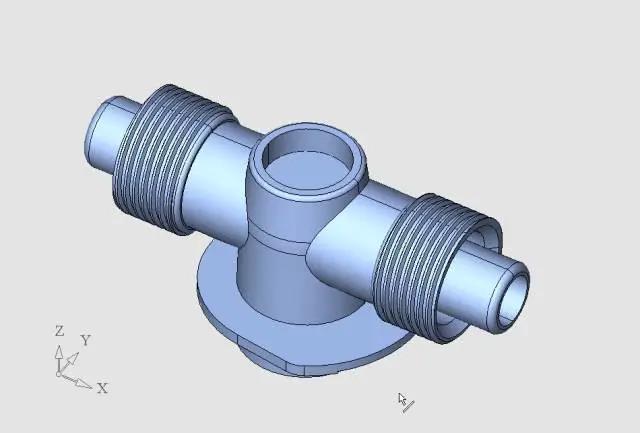

Este producto es una válvula de retención para calentadores solares de agua. Está hecha de POM. Vea la figura a continuación para ver su aspecto.

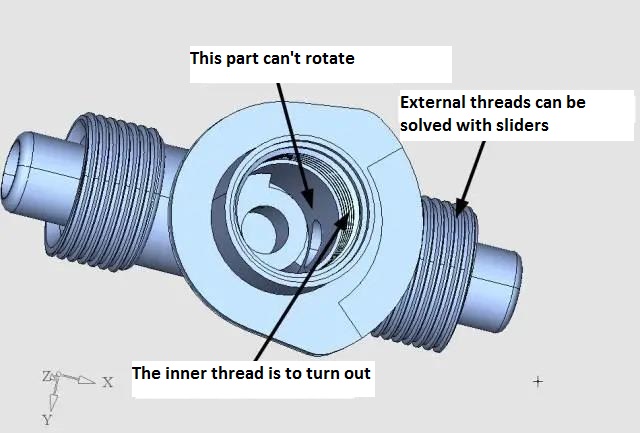

Como puede ver en la imagen de arriba, el producto tiene roscas en la parte exterior. Esto no es difícil. La parte trasera tiene roscas internas y la parte central no es giratoria, como se muestra a continuación.

El desmoldeo del producto parece difícil porque la parte central de la rosca interna no se puede tornear, sino que debe tornearse mecánicamente, y la parte central del producto es más gruesa y debe enfriarse. Estos dos requisitos parecen contradecirse. Es un molde de inyección Con una estructura típica de extracción de núcleos giratorios con rosca, pero con la parte central de la pieza giratoria dispuesta como no giratoria, la cual debe estar refrigerada. Este caso representa un gran reto para el diseñador de moldes. El caso proviene de Green Vitality Industry Co., LTD.

Diseño de puerta

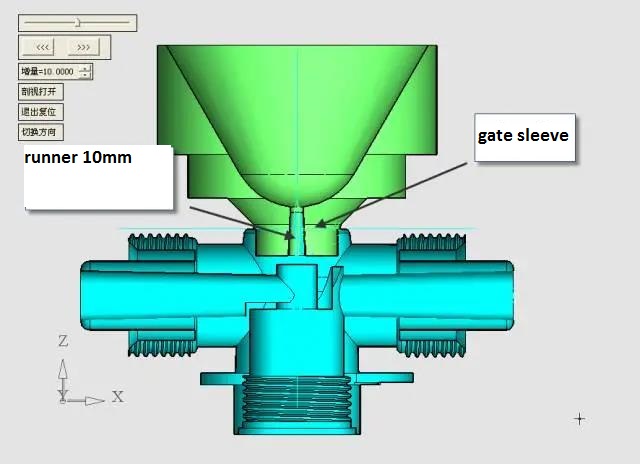

Antes de considerar la estructura del molde, debemos considerar primero cómo configurar la compuerta. Debido a que el producto se desmolda mediante cuatro núcleos, es difícil fabricar un molde con múltiples cavidades; solo se puede considerar fabricar este molde con una cavidad. Sin embargo, la configuración de la compuerta es más compleja; en general, este producto tiene tres tipos de alimentación: canal caliente, compuerta de puntos y compuerta directa. Sin embargo, dado que la máquina de moldeo por inyección es relativamente pequeña, el espesor total del molde es limitado. Por lo tanto, consideramos que la compuerta directa es la opción preferida, ya que su espesor de molde es el más pequeño.

La compuerta directa es la más sencilla, pero ¿dónde se encuentra el punto de alimentación? Debido a que los productos que se colocan en la compuerta tienen una cóncava hacia abajo, la compuerta directa convencional es difícil de lograr y el corte del canal es complejo. Si se reemplaza la compuerta directa con una compuerta de punto y un canal caliente, el molde será muy grande, su altura será obviamente irrazonable y su costo aumentará considerablemente. Además, las máquinas de moldeo por inyección requerirán mayor tonelaje, lo que aumenta directamente el costo de la producción en masa. Por lo tanto, se debe considerar el método de inyección de compuerta directa. Tras considerarlo, diseñamos una variante de la compuerta directa, como se muestra a continuación.

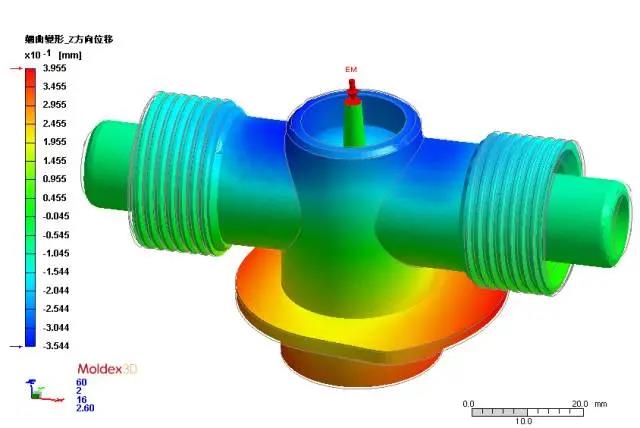

Como se puede observar en la figura anterior, el saliente redondo con la cavidad redonda en la parte superior del producto moldeado se inserta directamente en el manguito de la compuerta. De esta manera, la longitud total de la compuerta es de 10 mm, el extremo pequeño es de 2,5 mm y el extremo grande es de 3 mm. En este momento del moldeo por inyección, la resistencia al desprendimiento es mínima y la compuerta es fácil de retirar. Este diseño simplifica enormemente el lado de la cavidad del molde. El espesor de la cavidad también se reduce considerablemente, lo que resulta adecuado para la producción de máquinas de moldeo por inyección de pequeño tonelaje y permite el uso del inserto de núcleo para un mecanismo de desmoldeo adecuado. Tras el análisis de flujo del molde realizado por Moldex 3D, el diseño de la compuerta es muy razonable, como se muestra a continuación.

Diseño del núcleo de la rosca

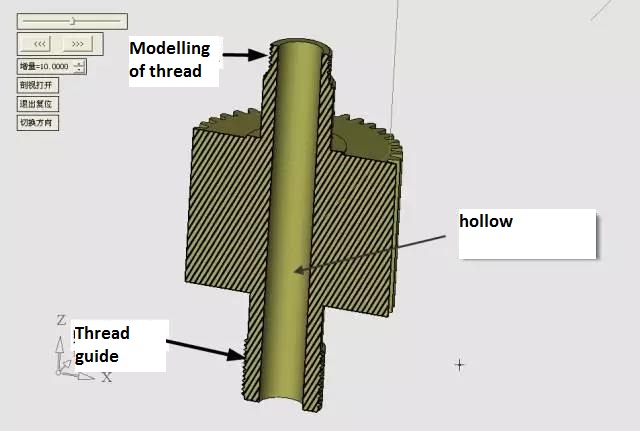

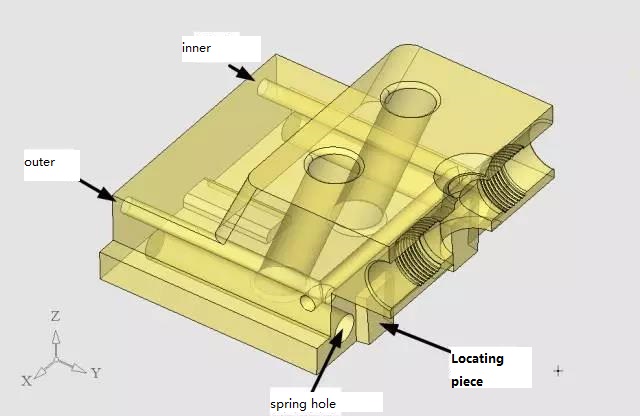

El núcleo de la rosca es hueco, para compactar la estructura del molde y darle suficiente resistencia al núcleo de la rosca, hicimos el engranaje y el núcleo de la rosca en uno, el otro extremo del núcleo de la rosca tiene una rosca guía, el paso de la rosca de modelado y el paso de la rosca son consistentes, vea la siguiente figura.

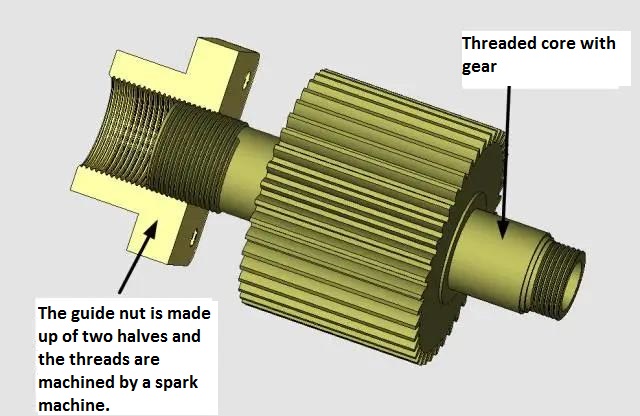

Las roscas guía se equipan con tuercas personalizadas. Cuando el engranaje del núcleo roscado se acciona, la rosca guía del núcleo roscado gira simultáneamente, haciendo que este gire hacia atrás. Debido a la dureza de la tuerca, la dureza razonable es HRC48 ~ 52. En este tipo de dureza, el procesamiento de la rosca interna es difícil. Para facilitar el procesamiento y el ensamblaje, fabricamos esta tuerca que se puede dividir en dos mitades. Después del acabado, las dos mitades se instalan en el orificio correspondiente para formar una sola. Las tuercas están hechas de CrWMn, como se muestra a continuación.

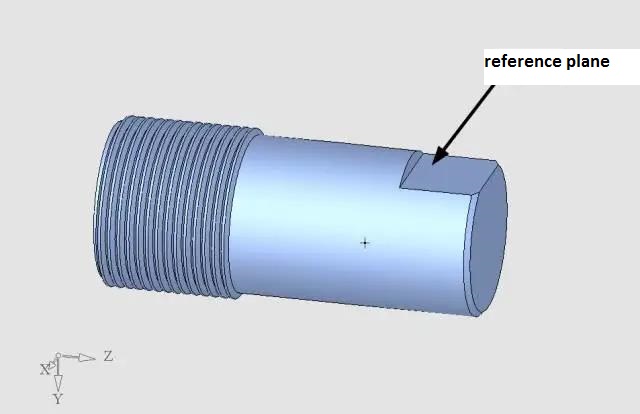

Las roscas se mecanizan con electrodos. Los electrodos de las roscas de las tuercas se mecanizan en un torno CNC. El extremo fijo del electrodo fresa una superficie de referencia. Cuando se procesa la mitad de la tuerca, se invierte el electrodo y se marca en el centro, procesándose la otra mitad, como se muestra en la figura a continuación.

El principio de acción de todo el molde.

El desmoldeo de este molde no es fácil de entender, déjanos explicarte.

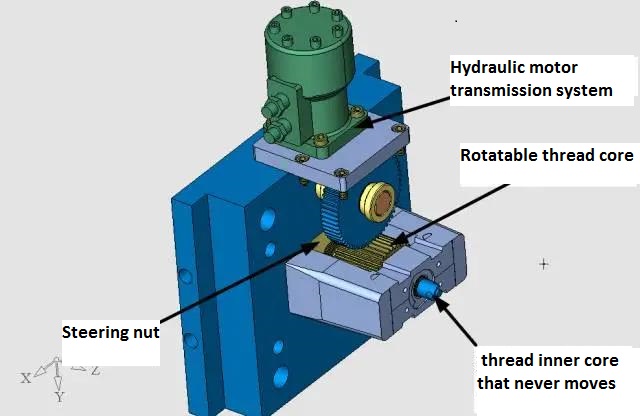

En el primer paso, antes de abrir el molde, el motor hidráulico impulsa el núcleo de la rosca para que gire y se desplace a lo largo de la tuerca guía, lo que permite extraer esta parte de la rosca del producto. En este momento, el núcleo interior de la rosca no se mueve, ya que su cabeza es un cuerpo no giratorio, como se muestra a continuación.

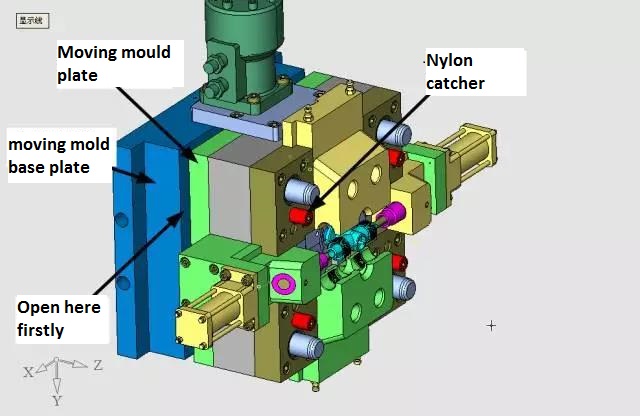

Para la segunda acción, la almohadilla del molde móvil y la placa inferior del molde móvil se separan primero 15 mm, como se muestra en la figura a continuación.

En la figura anterior, se puede observar que la parte roscada del núcleo se ha desenroscado. Debido a que el clavo de nailon está colocado en la superficie de separación, esta no se abre al abrir el molde, sino 15 mm entre las placas móviles inferiores del molde. En este momento, las cuatro correderas aún envuelven firmemente el producto y avanzan 15 mm juntas, desprendiendo la parte no giratoria del núcleo interior de la rosca. A continuación, se abre la superficie de separación principal y las dos correderas grandes se separan mediante la acción de la columna guía de bisel.

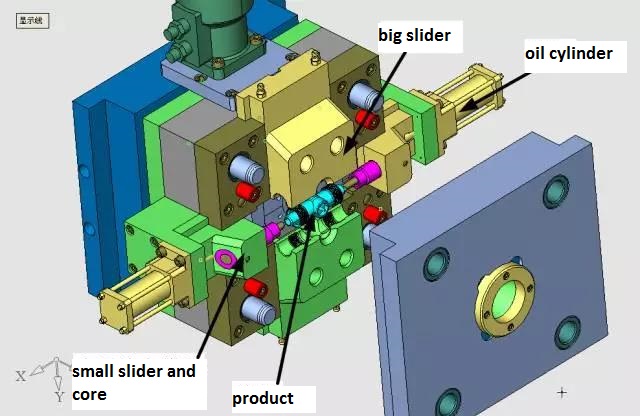

La tercera acción es que los cilindros hidráulicos en los dos lados del molde extraen el núcleo del molde en los dos lados, como se muestra en la figura a continuación.

Dado que la apertura del molde en la primera operación es de tan solo 15 mm, el producto se libera del núcleo interno de la rosca, pero algunas partes del núcleo se extienden hacia el centro del producto. Esto hace que el deslizador se separe cuando el producto no se adhiere a él. Si la segunda operación es mucho más abierta, de modo que el núcleo interno de la rosca no gire completamente y se separe del producto. Este puede estar en el cilindro tirando de ambos lados del núcleo. Con el movimiento del núcleo, es decir, adherido a él, el manipulador no puede cortarlo. La cuarta operación consiste en extraer el producto con el manipulador. Los cuatro movimientos son continuos.

El diseño del molde del núcleo

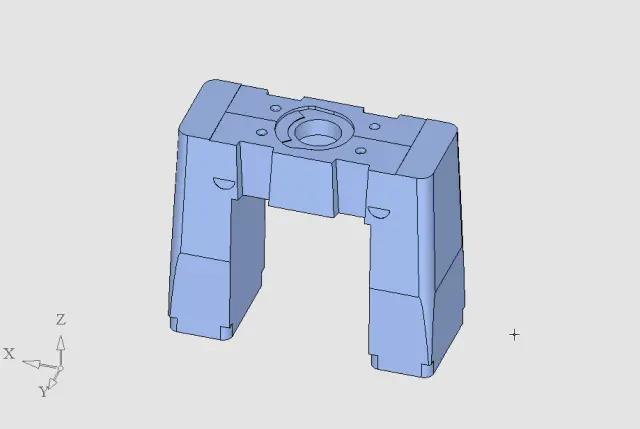

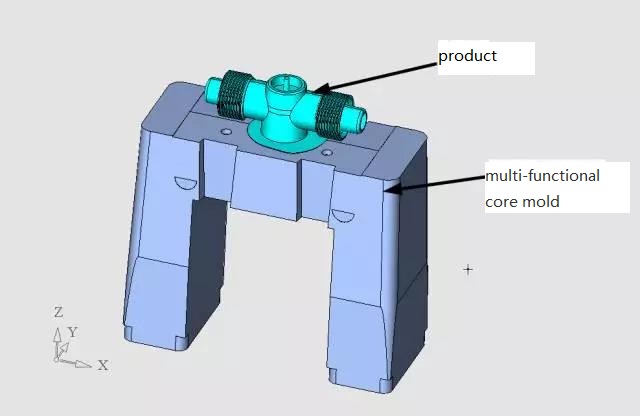

La idea central de este molde es el molde de núcleo. Cuando hablamos de molde de núcleo, no nos referimos a toda la parte móvil del molde, sino a una sola pieza. Nunca antes habíamos visto ni diseñado una pieza así. No es un molde móvil, pero también participa en el moldeo; es el núcleo de las piezas estructurales del molde. No sabemos cómo llamarlo, pero es una idea fantástica. Lo llamamos molde de núcleo multifuncional para abreviar. Su forma recuerda un poco al Arco del Triunfo francés, que simboliza la victoria de este molde, como se muestra en la imagen de abajo.

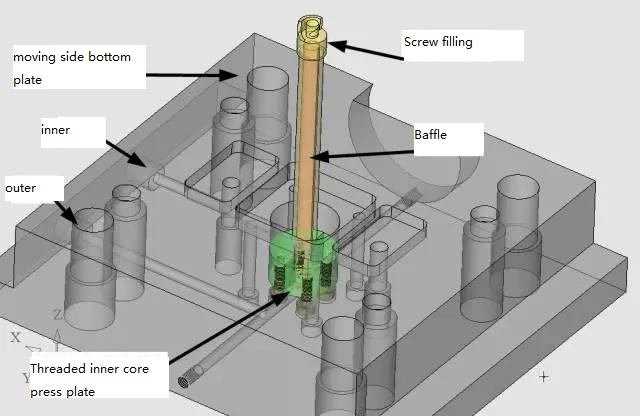

Su montaje en la parte móvil del molde es así, tal y como se muestra en la figura siguiente.

¿Por qué a este molde de núcleo lo llamamos molde de núcleo multifunción? Veamos cuántas funciones tiene.

1. modeladoParte del molde de núcleo se utiliza para modelar. La parte inferior del producto está formada por este molde de núcleo multifuncional, como se muestra en la siguiente figura.

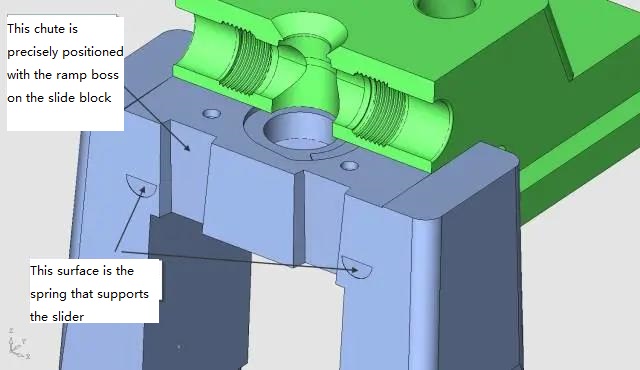

3. Coloque y limite los cuatro controles deslizantes, como se muestra en la imagen siguiente.

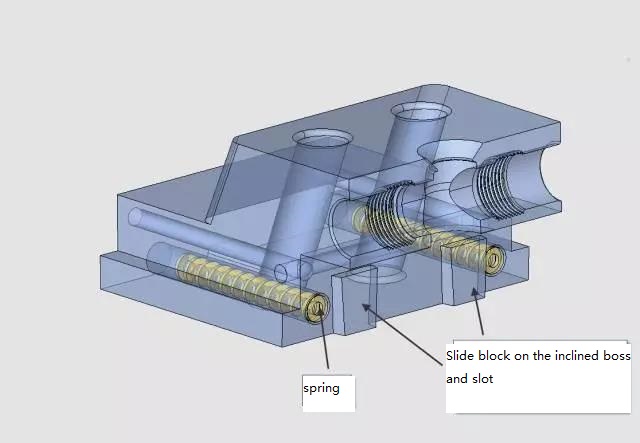

Como se mencionó anteriormente, en la segunda acción del molde, la plantilla activa y la placa inferior del molde móvil se separan 15 mm. Luego, se coloca sobre la plantilla activa el elemento multifunción debajo del molde, en la placa inferior del molde móvil. En este caso, la corredera se separa 15 mm de dicho elemento. Al cerrar el molde, la corredera debe regresar al molde del núcleo multifuncional, lo que requiere un posicionamiento preciso entre la corredera y el molde, y debe tener tres lados inclinados. Diseñamos cuatro ranuras inclinadas en el molde del núcleo multifuncional, como se muestra en la imagen a continuación.

También hay bloques convexos oblicuos correspondientes en el control deslizante, como se muestra en la siguiente figura.

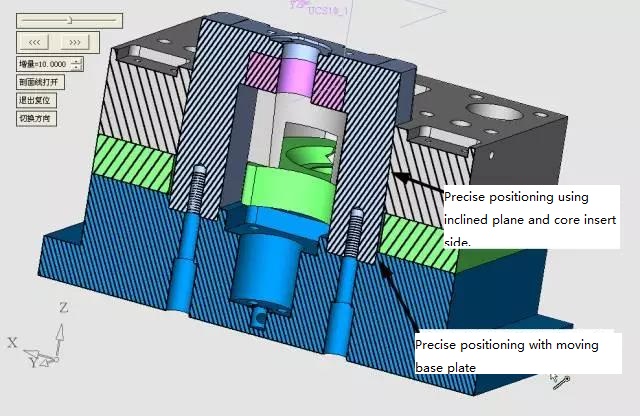

4. El posicionamiento preciso de la plantilla móvil y la placa base del molde móvil se muestra en la siguiente figura.

Como se puede observar en la imagen superior, el molde móvil dinámico y su placa base son necesarios para un posicionamiento preciso. Sin embargo, en el segundo movimiento, el molde móvil dinámico y su base están separados 15 mm. Por lo tanto, colocamos el molde multifunción cerca de la parte inferior de la pendiente diseñada para el molde central, y el molde móvil dinámico se ubica dentro del plano inclinado con precisión, lo que permite un posicionamiento preciso durante la sujeción. Además, no hay fricción con el molde central multifunción cuando el molde móvil está separado.

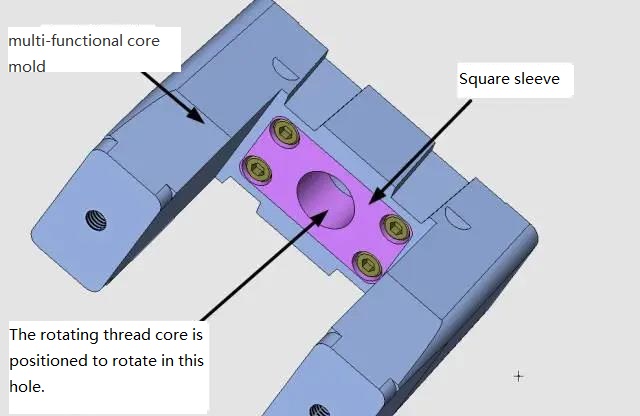

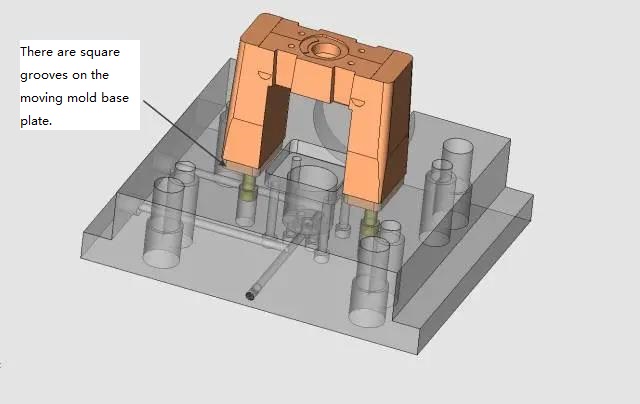

El molde de núcleo multifuncional se fija en la placa inferior del molde móvil, como se muestra a continuación.

Como se puede ver en la figura de arriba, la ranura cuadrada en la placa inferior del molde móvil y los dos cuadrados en la parte inferior del molde central multifuncional coinciden con precisión, a fin de garantizar la coordinación precisa entre cada parte de todo el molde móvil, y cuando el molde móvil activo está separado por 15 mm, no hay pérdida de molde causada por fricción.

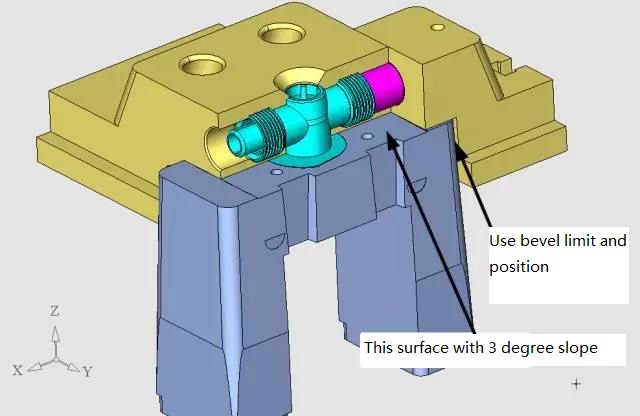

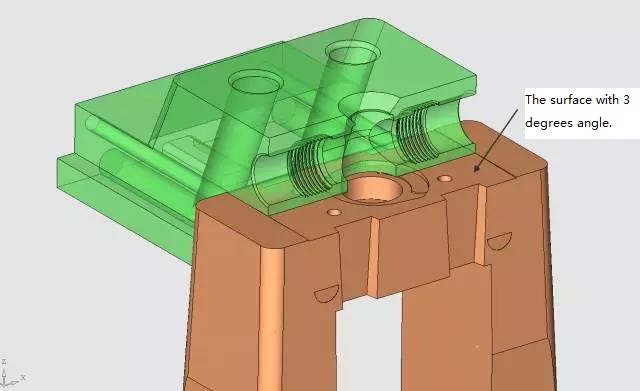

5. Molde de núcleo multifuncional y parte inferior deslizante, vea la imagen a continuación.

Como se puede observar en la figura anterior, la superficie de unión de la parte inferior del deslizador y la parte superior del molde multifuncional está inclinada 3°. Este es un detalle muy importante. La parte inferior del deslizador está moldeada; si la superficie de unión no tiene pendiente, esta se desgastará rápidamente y provocará rebabas en el producto.

¿Por qué se desgasta tan rápido? La razón es muy simple: el bloque deslizante se bloquea mediante el bloque de bloqueo del molde fijo en su superficie inclinada cuando este se comprime. La presión descendente sobre la fuerza de extrusión produce fricción entre la parte inferior del bloque deslizante y la parte superior del molde de núcleo multifunción. Si las direcciones de movimiento son paralelas, se genera fricción. La magnitud de la fuerza de fricción está determinada por la presión positiva y el coeficiente de fricción. Esto se debe a la gran presión de conversión de la fuerza de sujeción de la máquina de moldeo por inyección, lo que provoca un rápido desgaste en la superficie inferior del deslizador y del molde de núcleo multifunción.

Ahora diseñamos la pendiente opuesta, la situación es completamente diferente, en el proceso de movimiento del control deslizante, lo opuesto está vacío, solo en el último momento del bloqueo de la máquina de moldeo por inyección, se cumplió lo opuesto, si el molde es preciso, deje que lo opuesto deje 0.008 mm, usado para agotar, es mejor, puede evitar por completo el desgaste.

Se puede ver de todo esto que el papel del molde de núcleo multifuncional en todo el molde es muy importante.

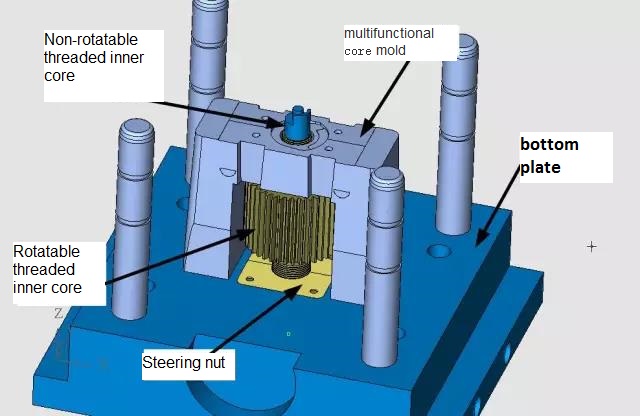

Diseño de núcleo interior roscado

El núcleo interior de la rosca no puede girar. Se desmolda mediante el movimiento relativo del molde móvil y su placa inferior. La fuerza la genera el clavo de nailon. Este se fija a la placa inferior del molde móvil, ya que la parte del producto que mira hacia el núcleo interior roscado es muy gruesa, por lo que este debe refrigerarse adecuadamente. Así es como lo diseñamos. Vea la imagen a continuación.

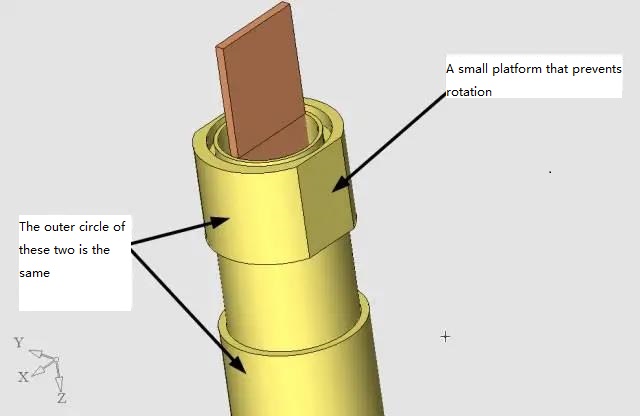

Para facilitar el montaje, la placa de presión del núcleo interior roscado se divide en dos mitades, fijadas con cuatro tornillos hexagonales internos. Para evitar la rotación interna de la rosca, los escalones de su último extremo se dividen en dos planos pequeños, como se muestra a continuación.

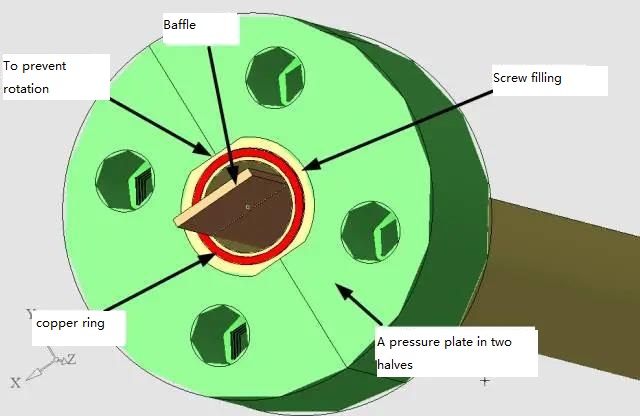

Como se puede ver en la figura anterior, la parte inferior del núcleo interior de la rosca para un fácil montaje, el diámetro de la segunda sección del círculo exterior es constante, de lo contrario no puede pasar a través del núcleo de la rosca, por lo que la posición de la parte inferior del núcleo interior de la rosca es muy apretada, el diseño del anillo de sellado tipo "O" es muy problemático, diseñamos un anillo de sellado de cobre aquí, consulte la siguiente figura.

El anillo de sellado de cobre es una herramienta útil para este propósito. Es 0,1 más alto que la parte inferior del núcleo interior roscado y actúa como sello al apretar el tornillo.

Diseño de control deslizante grande

El diseño del control deslizante grande se muestra a continuación.

El diseño del deslizador grande es tradicional, pero aquí hemos colocado dos bloques de posicionamiento originales, aunque reciclados. Están insertados en un molde de núcleo multifuncional que permite un posicionamiento preciso y reduce la fricción entre el deslizador grande y la pista.

Como se mencionó anteriormente, la placa inferior del molde móvil y el molde móvil debido a la acción del clavo de nailon, estarán separados por 15 mm, y todo el deslizador está dispuesto en el molde móvil, es decir, hay un movimiento relativo de 15 mm entre el deslizador y el molde de núcleo multifuncional antes de la apertura del molde, por lo tanto, el ángulo de inclinación del bloque de posicionamiento en el deslizador es pequeño en la parte inferior y grande en la parte superior.

Diseño de extracción de núcleo deslizante pequeño

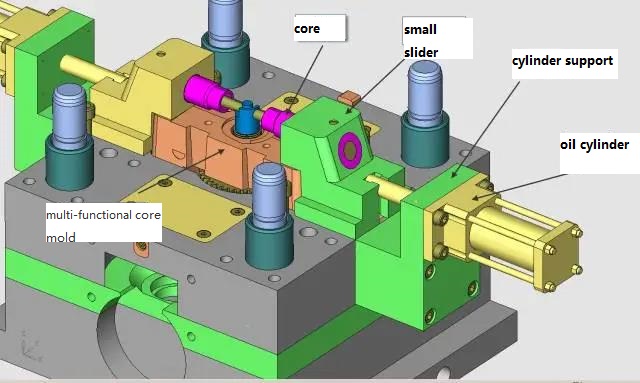

El pequeño deslizador es tirado por el cilindro, como se muestra en la imagen de abajo.

Como se puede ver en la figura de arriba, el núcleo es impulsado por un pequeño deslizador, y el pequeño deslizador es tirado por el cilindro montado en el bastidor del cilindro, lo cual es relativamente simple y tradicional.

Diseño de mecanismo de transmisión para extracción de núcleos giratorios

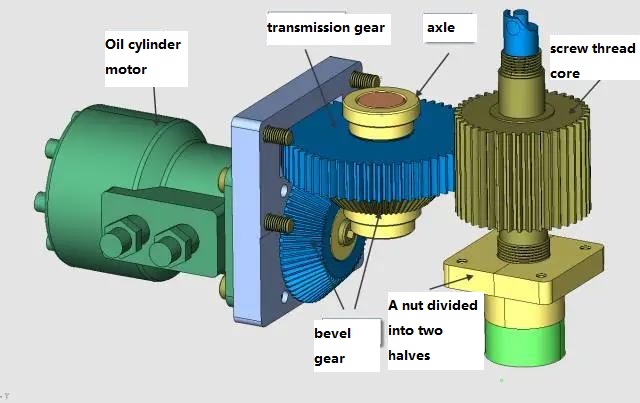

El diseño del mecanismo de transmisión del núcleo de rotación del hilo se muestra en la siguiente figura.

Como se puede observar en la imagen superior, el motor de aceite se acciona con un par de engranajes cónicos, uno de ellos es un engranaje de transmisión coaxial. El engranaje impulsor del engranaje en el núcleo roscado hace que este gire. Gracias al extremo inferior de la guía de rosca del núcleo roscado, el paso del tornillo guía y el paso (que determina la tasa de contracción) en el producto son consistentes, por lo que la parte roscada de la forma del núcleo roscado se desviará del producto. El engranaje en el núcleo roscado es más grueso debido a su movimiento ascendente y descendente.

Resumen de los aspectos más destacados de este caso:

1. El diseño del núcleo roscado es muy característico, especialmente por su excelente método de fijación y su función de retención. El anillo de sellado de cobre en el reverso del núcleo interior de la rosca es muy práctico.

2. El extremo inferior del núcleo de la rosca se divide en dos mitades de la tuerca, lo que es muy práctico y el método de procesamiento es muy simple.

Etiquetas :