1. Análisis del producto:

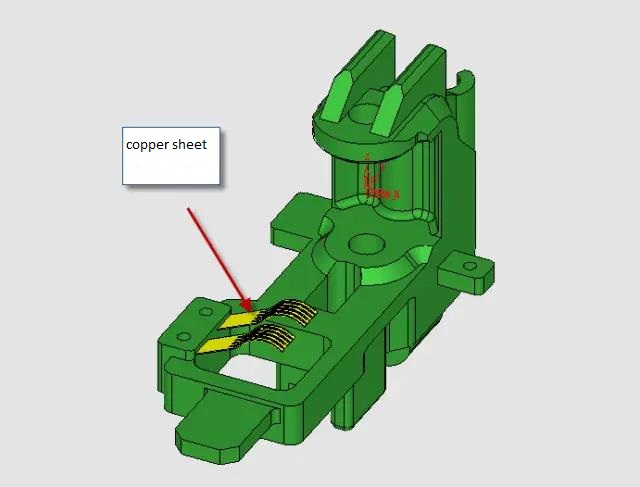

Este caso es para un soporte en el sensor de un automóvil. El requisito de precisión es muy alto, el material es POM, el producto es muy pequeño, el tamaño máximo es de 38 mm, y el inserto metálico (lámina de cobre) debe colocarse al moldeo por inyección y la cantidad de deformación es muy pequeña, consulte la figura a continuación.

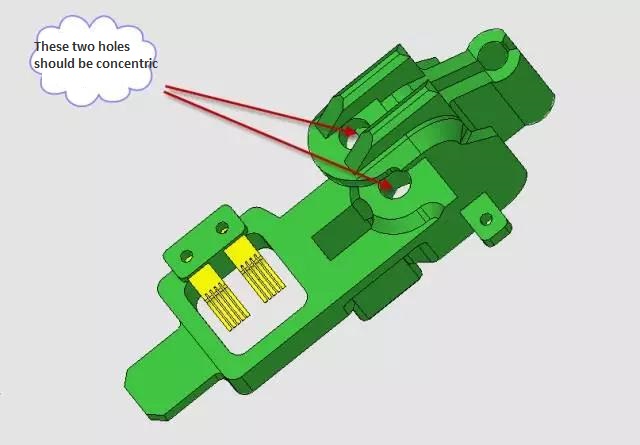

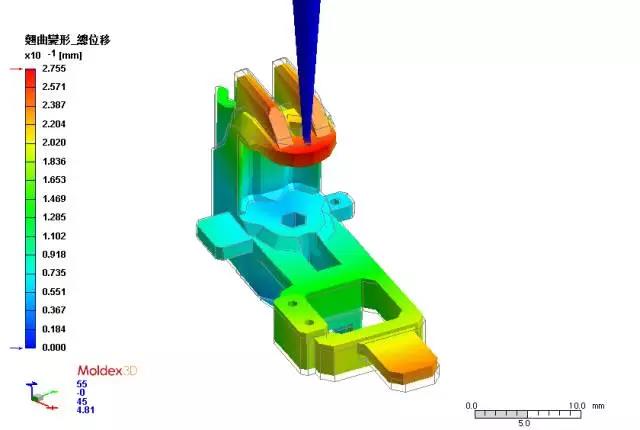

Los dos orificios superior e inferior de este producto no tienen una concentricidad inferior a 0,02 mm, ya que los productos POM son propensos a deformarse, por lo que para minimizar la tensión interna de los productos, se debe considerar completamente la ubicación del punto de plástico seleccionado en el diseño del molde, y los dos orificios superior e inferior para finalizar el diseño después de la procesamiento de moldes , como se muestra en la figura siguiente.

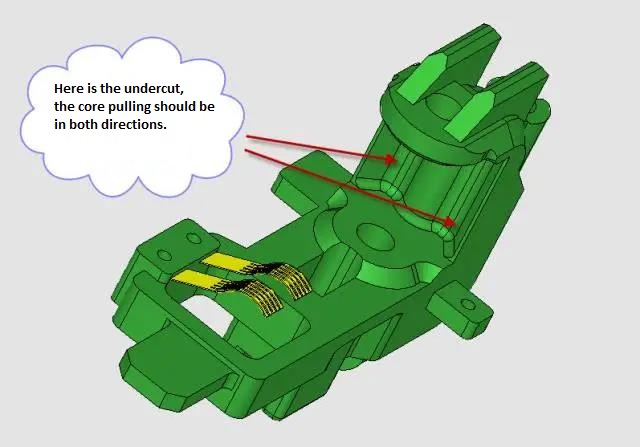

En el espacio intermedio de los dos orificios superior e inferior se invierte, y para tirar del núcleo en dos direcciones se puede sacar del molde, lo que trae algunas dificultades al diseño del control deslizante, consulte la figura a continuación.

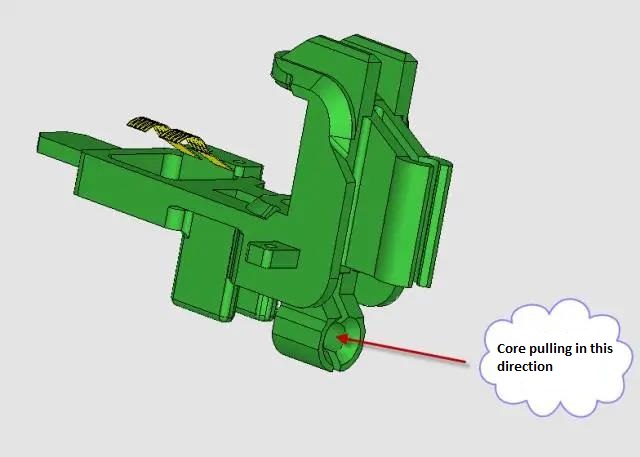

En esta dirección también se debe tirar del núcleo, como se muestra en la figura a continuación.

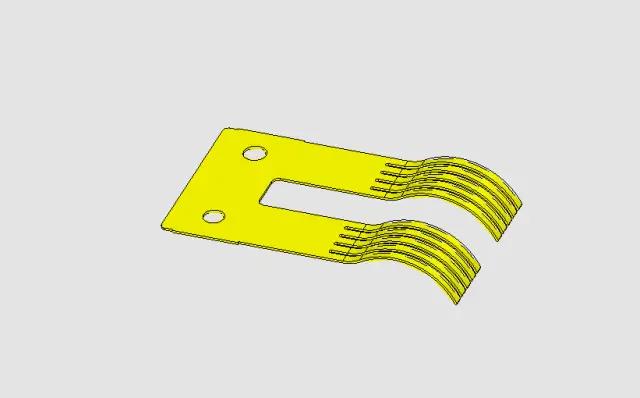

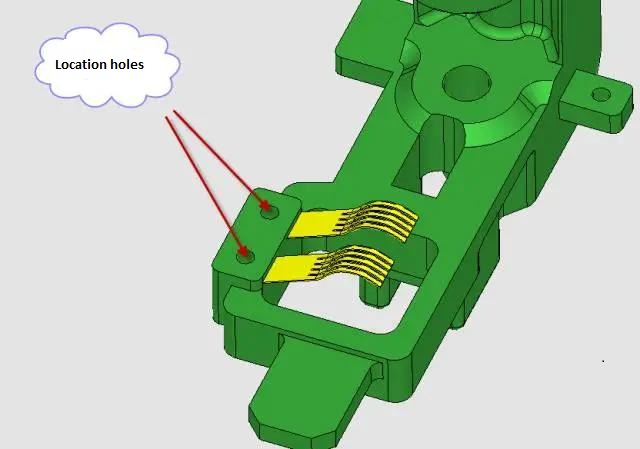

En el moldeo por inyección Para colocar un inserto en el molde móvil, el inserto es una lámina de cobre muy elástica, vea la figura a continuación.

Para evitar que la lámina de cobre se desvíe por el plástico durante el moldeo por inyección, se colocan dos pequeños orificios en la lámina de cobre y se coloca el núcleo correspondiente en el moho para localizarlo, como se muestra en la figura siguiente.

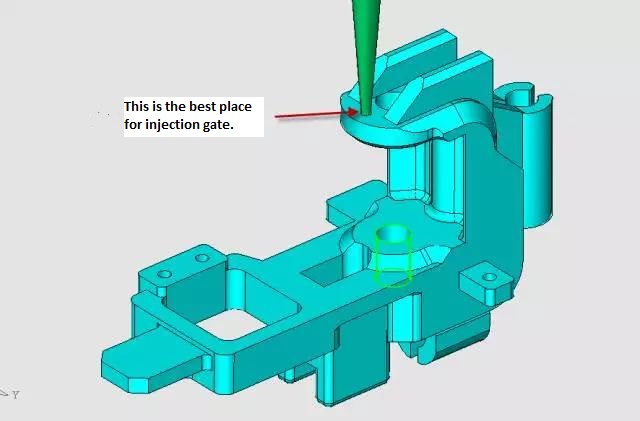

2. Diseño de la puerta:

Después del análisis, para reducir la tensión del producto y reducir la deformación tanto como sea posible, la mejor posición del punto de entrada del material plástico es aquí, como se muestra en la figura a continuación.

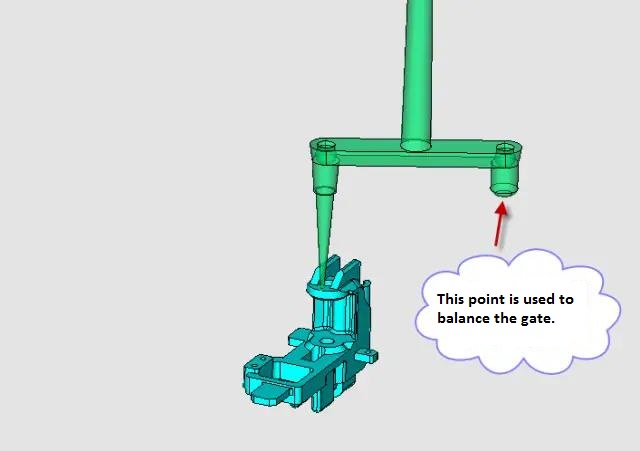

Tomamos la forma de una puerta puntual, como se muestra en la figura siguiente.

El flujo de molde El análisis fue proporcionado por Moldex 3D, como se muestra en la figura a continuación.

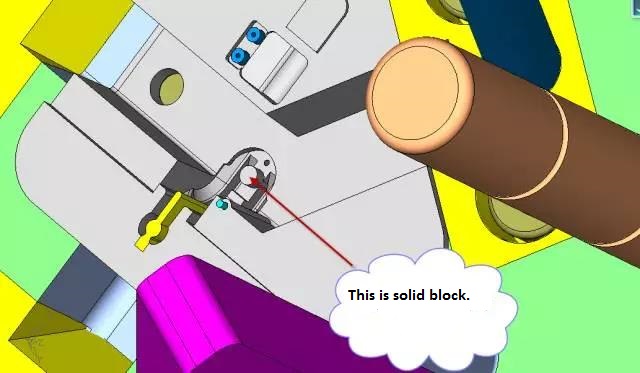

Debido al espacio reducido, la compuerta que diseñamos interfería con el inserto de matriz fija, lo cual era muy difícil de manejar. Por lo tanto, eliminamos el inserto de matriz fija y utilizamos el bloque sólido para formar el núcleo de la perforación de la matriz fija, como se muestra en la figura a continuación.

Esto permite una posición razonable para la varilla de tracción de la puerta, como se muestra en la figura a continuación.

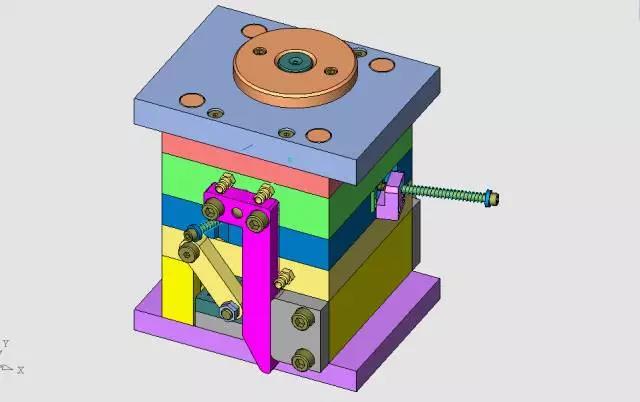

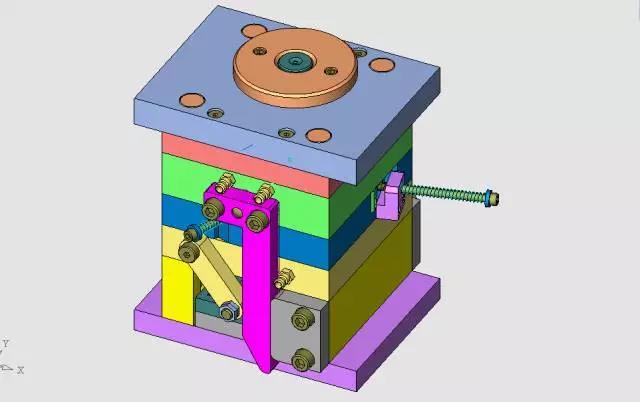

La estructura general del molde es una estructura de boquilla pequeña simplificada y se adopta el primer dispositivo de reinicio, como se muestra en la figura a continuación.

3. Línea de separación:

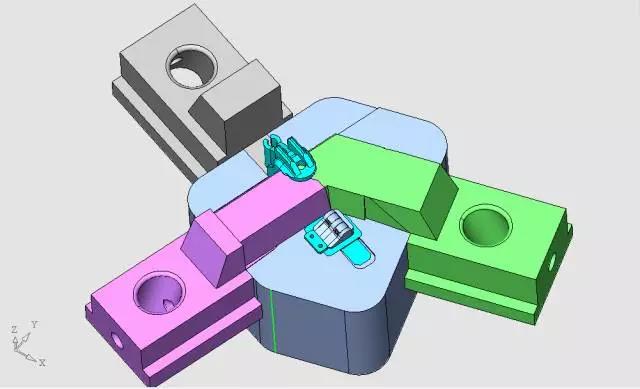

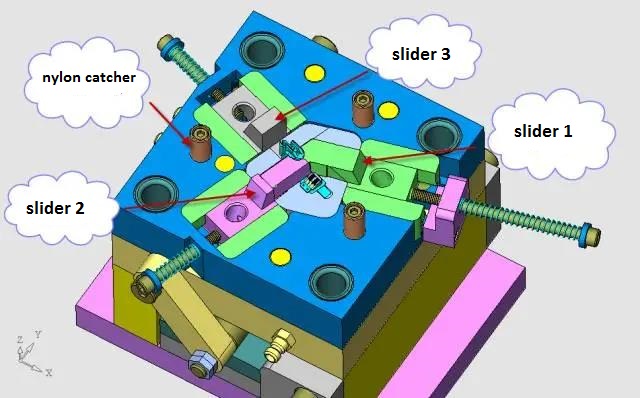

El inserto central y los tres controles deslizantes están dispuestos de esta manera, como se muestra en la figura a continuación.

Este es el reverso del lado del núcleo oculto, como se muestra en la figura a continuación.

El inserto de cavidad está diseñado de la siguiente manera, consulte la figura a continuación.

4.El diseño del control deslizante:

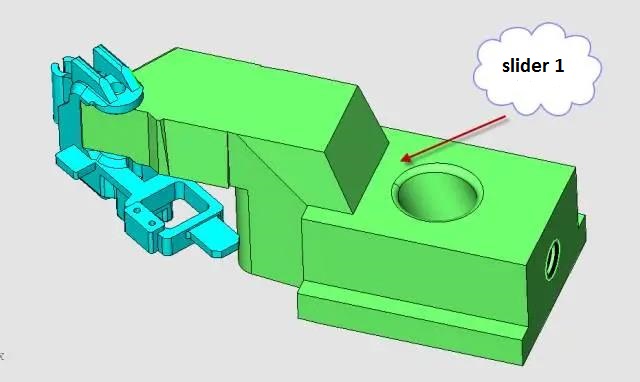

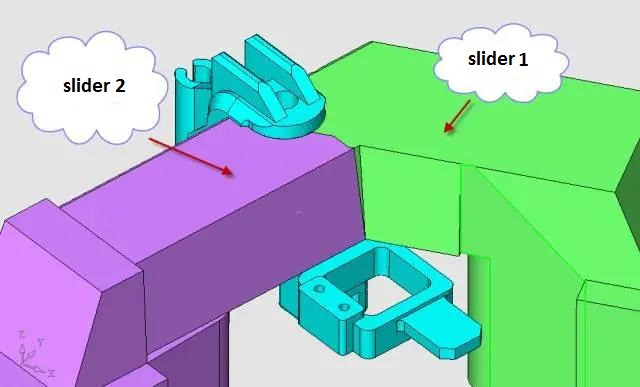

Este molde no parece complicado, pero el diseño del deslizador es algo complejo para abarcar todos los aspectos de la relación. Comience con el deslizador 1, como se muestra en la figura a continuación.

La relación entre el control deslizante 1 y el control deslizante 2 se muestra en la figura siguiente.

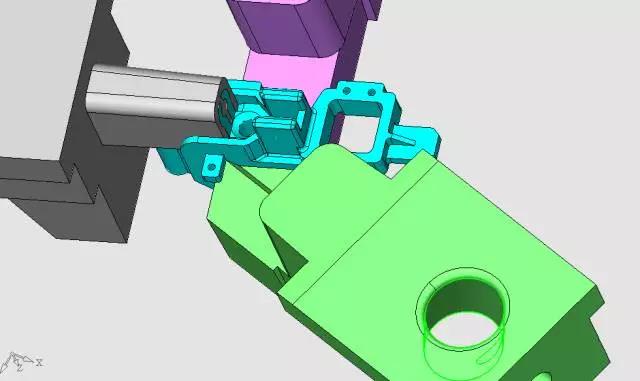

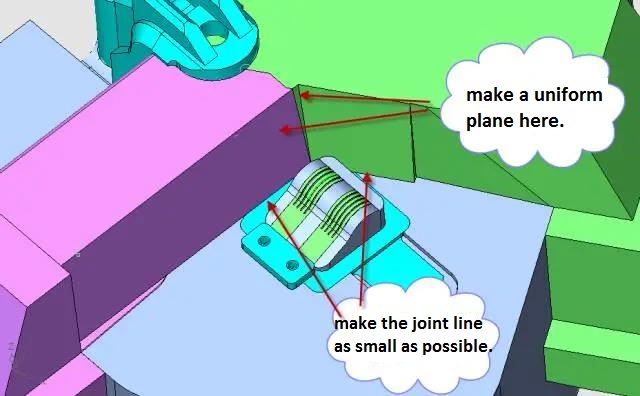

Dado que las correderas 1 y 2 comparten la superficie de sellado, deben procesarse en un plano unificado y debe existir un ángulo de desmoldeo en el molde fijo, tanto para la inserción como para la penetración. La superficie de contacto debe ser muy precisa, de modo que la línea de unión en la superficie del producto sea lo más pequeña posible, como se muestra en la figura a continuación.

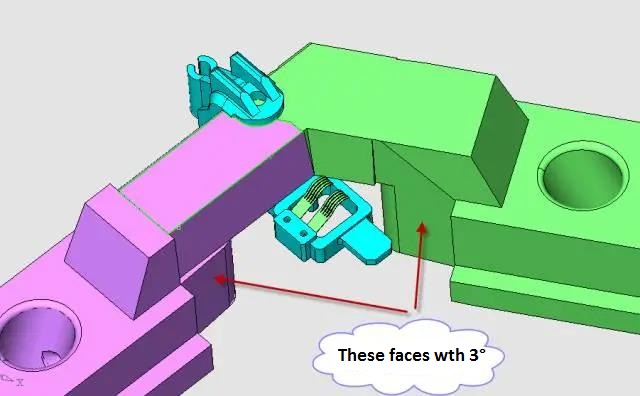

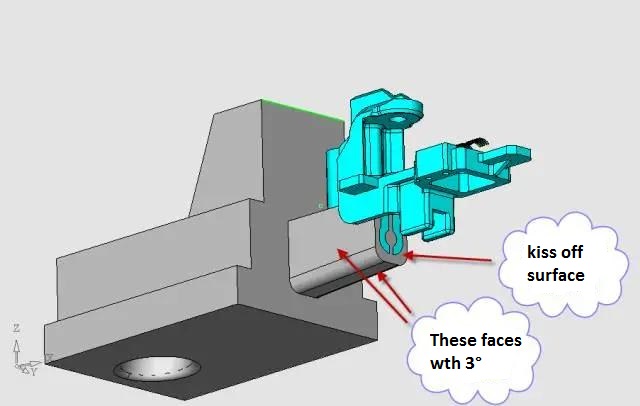

Todas las superficies de contacto donde se insertan los deslizadores en el núcleo del molde deben estar inclinadas en la dirección del movimiento para evitar marcas de rayones causadas por la fricción entre los deslizadores y el núcleo del molde, como se muestra en la Figura a continuación.

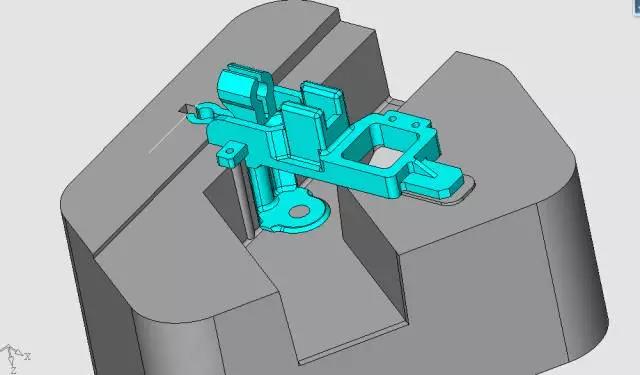

Para el diseño del control deslizante 3, consulte la figura a continuación.

La cara final de la corredera 3 se toca con el núcleo del molde en movimiento para formar una posición de sellado. La superficie de contacto del núcleo del molde está inclinada 3° en la dirección del movimiento para evitar que la corredera sufra arañazos por fricción durante un uso prolongado.

5. Diseño del lado fijo del molde (lado de la cavidad):

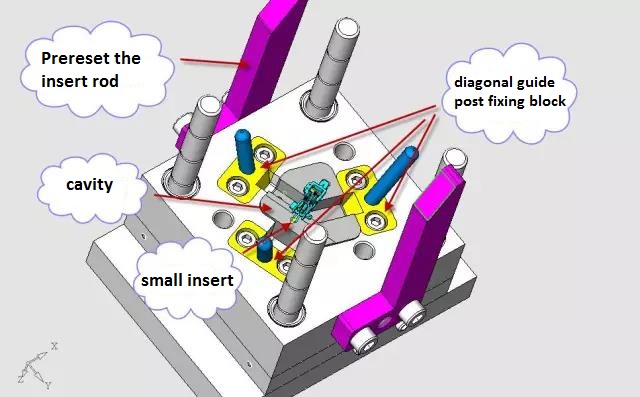

El bloque deslizante se acciona mediante la fuerza de la máquina de moldeo por inyección, que abre el molde mediante tres columnas guía inclinadas. Estas columnas se fijan a la plantilla fija mediante el bloque de fijación. El lado fijo de la matriz cuenta con una varilla de inserción que primero reajusta la estructura, como se muestra en la figura a continuación.

6. Diseño del lado móvil del molde (lado del núcleo):

La estructura del molde es muy compacta, utilizando el marco de molde de boquilla pequeña simplificado estándar 1515, consulte la figura a continuación.

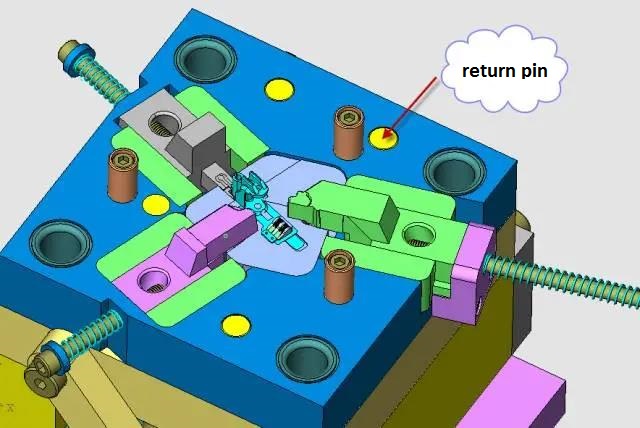

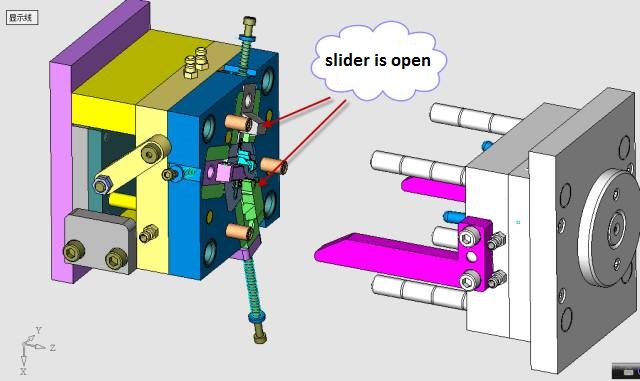

Este es el caso después de abrir el molde y antes de la expulsión, como se muestra en la figura siguiente.

La fuerza para tirar de la puerta depende de los tres clavos de nailon que se muestran en la figura anterior. Para equilibrar la fuerza de reinicio, la posición de la varilla de reinicio también está cuidadosamente diseñada.

7. Diseño del mecanismo de expulsión

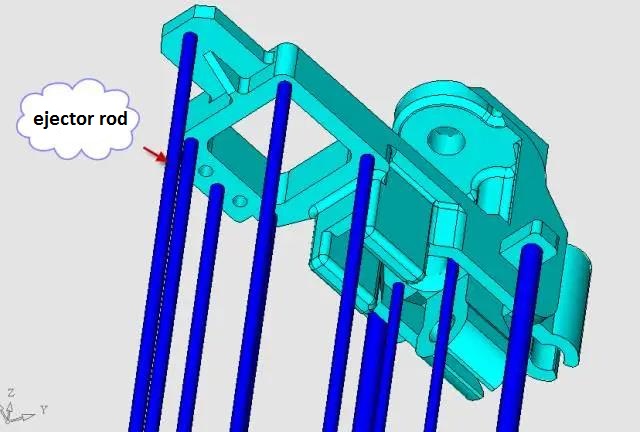

Para reducir la tensión interna del producto y minimizar la deformación, se utilizaron más varillas de empuje para equilibrar la fuerza superior de cada pieza. Se utilizaron 10 pasadores, algo inusual para un producto tan pequeño, como se muestra en la figura a continuación.

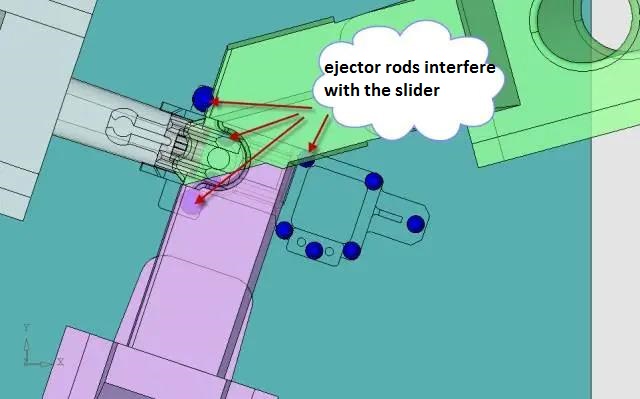

Dado que cinco de las varillas de expulsión interfieren con el control deslizante, primero se debe configurar la estructura de reinicio, como se muestra en la Figura a continuación.

8. Diseño del primer mecanismo de reinicio

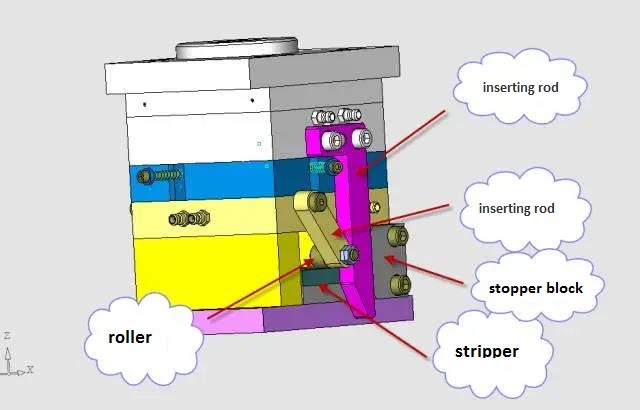

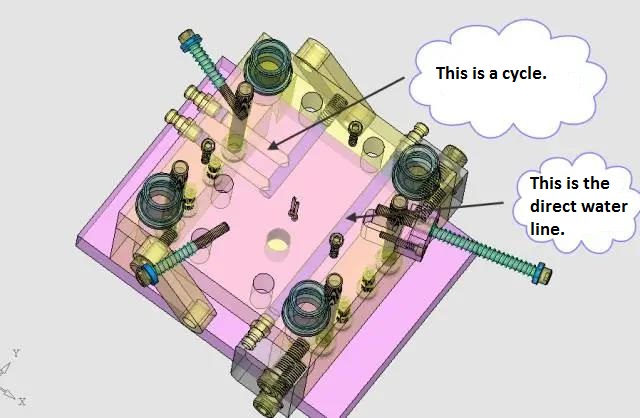

Permítanme ahora presentarles uno de los mecanismos de pre-reinicio más comunes, como se muestra en la Figura a continuación.

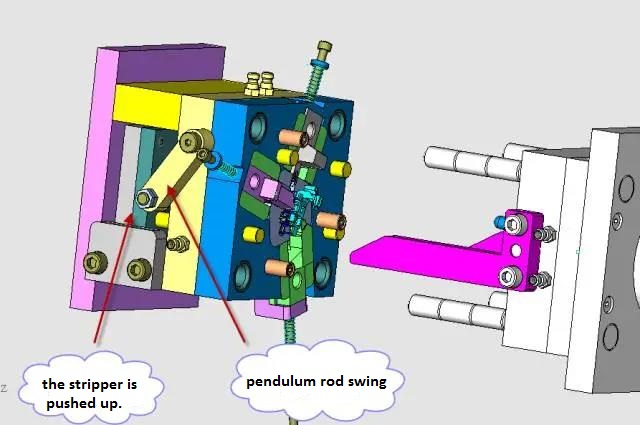

El mecanismo de prerreinicio consta de cuatro piezas grandes: la varilla de inserción, la varilla del péndulo, el rodillo y el bloque. Al abrir el molde, el pilar guía oblicuo retira toda la corredera, como se muestra en la figura a continuación.

Al extraerse la varilla de inserción, la varilla oscilante tiene espacio para girar. Cuando la columna superior de la máquina de moldeo por inyección empuja la placa de empuje, la varilla oscilante gira a lo largo del eje del pasador (15 grados aquí) gracias a la acción del rodillo, como se muestra en la figura a continuación.

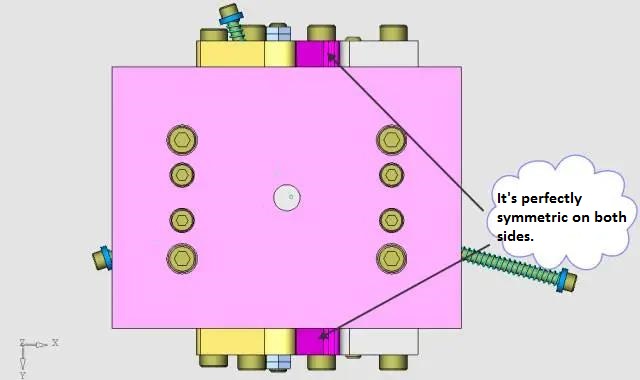

El mecanismo de pre-reinicio es completamente simétrico en ambos lados del molde, como se muestra en la Figura a continuación.

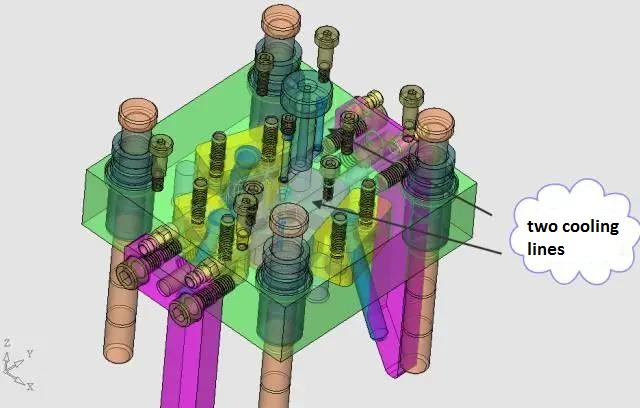

9. Diseño de líneas de enfriamiento

Debido a que el producto es relativamente pequeño y a la distancia de inyección para insertar los insertos (cobre), el ciclo de inyección es relativamente largo y la línea de enfriamiento del molde no requiere grandes requisitos. Por ello, se adoptó el diseño más simple. Dado que el núcleo del molde es relativamente pequeño, el agua se suministra directamente desde la plantilla. El molde fijo cuenta con dos conductos de agua rectos, como se muestra en la figura a continuación.

Lo mismo ocurre con el lado móvil, como se muestra en la figura siguiente.

El punto clave del diseño de este molde es la disposición del límite del deslizador 1 y el deslizador 2 y la elección de la posición del punto de inyección.

¿Qué opinas de este diseño de molde de precisión para el soporte del sensor del automóvil? Bienvenidos a comentar.